一、硅橡胶生产工艺全流程

1. 原料准备与混炼

原料组成:

生胶(甲基乙烯基硅橡胶VMQ)、补强填料(气相白炭黑)、结构化控制剂(羟基硅油)、硫化剂(过氧化物或铂金催化剂)、色浆等。

混炼工艺:

使用密炼机或开炼机,分步加入填料和助剂,控制温度≤50℃避免预硫化。

关键指标:门尼粘度(反映加工流动性)、硬度(邵氏A)。

2. 成型工艺对比

3. 硫化(固化)技术

高温硫化(HTV):

温度:160-200℃,压力:10-20MPa,时间:1-10分钟(取决于厚度)。

硫化体系:过氧化物(如双二五)、铂金催化(无味,医疗级首选)。

室温硫化(RTV):

单组份:吸收空气中水分固化(如玻璃胶),表干时间5-30分钟。

双组份:A/B组分混合后固化,比例通常10:1,可加温加速。

二、核心工艺技术详解

1. 液体硅橡胶(LSR)注射成型

技术要点:

模具设计:需冷流道系统,避免材料浪费;排气槽深度≤0.02mm。

工艺参数:注射压力80-150Bar,模温170-200℃,保压时间依壁厚调整。

2. 挤出成型关键技术

螺杆设计:长径比(L/D)≥12:1,压缩比2.5:1,避免剪切过热。

后硫化:挤出后需通过热风隧道(200-250℃)完成最终交联。

3. 表面处理技术

等离子处理:

功率50-200W,时间30-120秒,表面能可从22mN/m提升至70mN/m。

喷涂处理:

手感油(如硅油改性聚氨酯),喷涂厚度2-5μm,烘烤温度80-100℃。

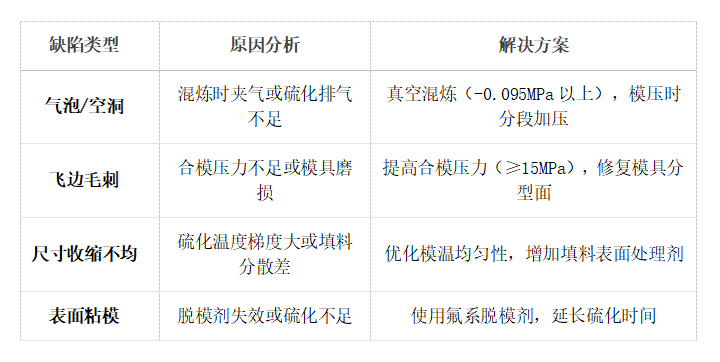

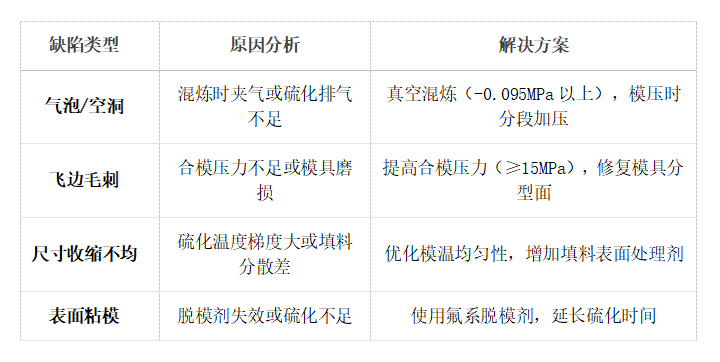

三、常见缺陷与解决方案

四、前沿技术发展

无模成型技术

数字光处理(DLP)3D打印:精度达50μm,用于定制化硅胶器官模型。

绿色工艺

超临界CO₂发泡:制造微孔硅胶(密度降低30%),用于缓冲材料。

智能化生产

LSR+IMD(模内装饰):一次成型带图案的硅胶制品(如智能手表带)。

五、行业应用案例

汽车领域:特斯拉电池组密封采用LSR注射成型,耐温-40℃~150℃。

医疗领域:3M硅胶导尿管使用铂金硫化,通过ISO 10993生物相容性认证。

消费电子:Apple Watch表带采用液态硅胶(LSR)一体成型,硬度60±5 Shore A。

六、推荐学习资源

书籍

《液体硅橡胶及其应用》——化学工业出版社

《Rubber Technology Handbook》- Werner Hofmann(英文,硅胶配方设计)

行业标准

GB/T 20671.1-2020 硅橡胶密封制品通用技术条件

ASTM D2000 橡胶材料国际标准

3. 硫化(固化)技术

3. 硫化(固化)技术